每天都有各种各样的产品和部件在生产基地生产。几乎所有的产品都是在经过视觉检查后才发货的。我们的工作是利用图像处理技术、人工智能技术、机器人技术和其他技术使这些视觉检查自动化,为用户实现"有利可图 "的视觉检查。

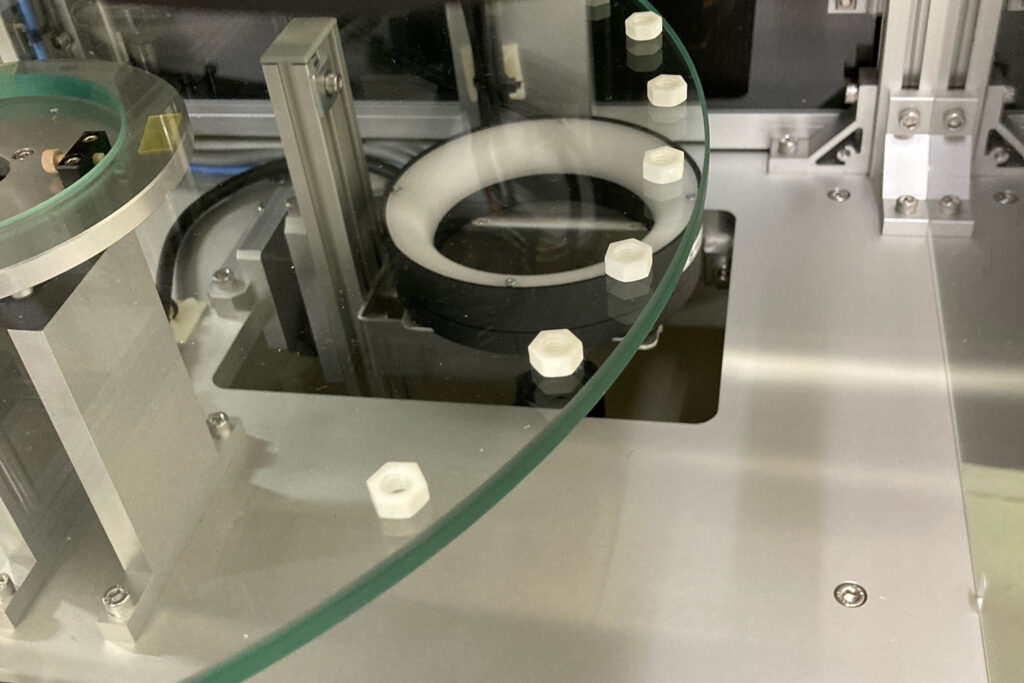

可在野外使用

无论检测设备的检测能力有多大,如果不能在现场使用,它就不能发挥其潜力。

即使是那些没有图像处理知识的人也应该能够在几分钟内设置好系统,并只分出好的产品。这是一个能够承受日常操作的检测系统的先决条件。

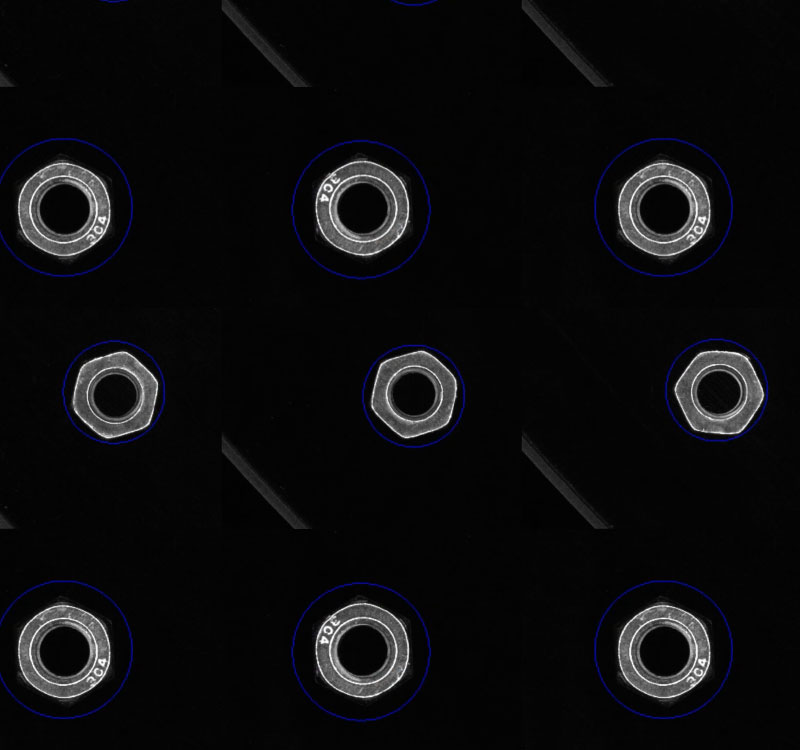

如果它和好的产品一样,就会被判定为是可以的。

作为自动检查的结果,有缺陷的产品不能混在判断为OK的产品中。

一般来说,"所有的缺陷都是用图像处理来定义的,如果有缺陷,就判断为NG",但我们的基本算法是 "如果和好产品一样,就判断为OK"。所有缺陷都被检测为与好产品的差异。

低成本

视觉检测是一项不增值的工作,因此,不应视为一项重大投资:根据我们对1000多台机器的经验,唯一能提供投资回报的是那些从在线生产的末端进行检测的机器,或者是那些具有压倒性速度的机器。

为了使视觉检测自动化的成本物有所值,我们已经花了十多年的时间来开发一个检测系统,它不是 "特定对象",而是可以适应任何规格,可以检测任何东西。这导致了极少的额外开发成本。

用于HAPPY视觉检查

近年来,由于劳动力短缺问题,对视觉检测自动化的需求异常增加。此外,人工智能技术的发展也使其更容易实现。

然而,从20多年的经验来看,我可以说,即使有人工智能技术的发展,视觉检查的自动化仍然是困难的。它是困难的,昂贵的,缓慢的,而且即使它成功了,它也只是更接近于人...我不觉得它能让相关人员满意。

WIN-win。我们通过提供让用户盈利的视觉检测设备,让参与视觉检测的每个人都满意。